1 材料與方法

1.1 材料和儀器

實驗污水:某典型重油加工企業污水場水解酸化裝置出水,實驗期間進水CO

D、T

N、氨氮、硝態氮、有機氮均值分別為379、60、51、6.0、1.5 mg?L−1。

器材及儀器設備:紫外分光光度計,L6,儀電分析儀器有限公司;TN/TOC分析儀,TOC-L,島津;可見分光光度計,7230G,精科儀器有限公司;便攜式水質分析儀,U-50,日本HORIBA;電熱恒溫鼓風干燥箱,101-0A,葉拓。中空纖維膜紡絲機通過膜技術進行水處理,應用于制藥、釀造、餐飲、化工、市政污水回傭、醫院、小區污水會用、造紙等生產生活污水處理。膜分離技術是一種廣泛應用于溶液或氣體物質分離、濃縮和提純的分離技術。膜壁微孔密布,原液在一定壓力下通過膜的一側,溶劑及小分子溶質透過膜壁為濾出液,而大分子溶質被膜截留,達到物質分離及濃縮的目的。膜分離過程為動態過濾過程,大分子溶質被膜壁阻隔,隨濃縮液流出,膜不易被堵塞,可連續長期使用。

1.2 分析項目及方法

COD分析參照GB/T 11914-1989中的方法,NH4+−N分析參照HJ636-2012中的方法,NO3−−N分析參照HJ/T 346-2007中的方法,MLSS和SVI的測定方法參照文獻中的方法。TN采用島津TOC-L分析儀測定,D

O、溫度采用HORIBA U-50分析儀測定。

1.3 實驗條件及方法

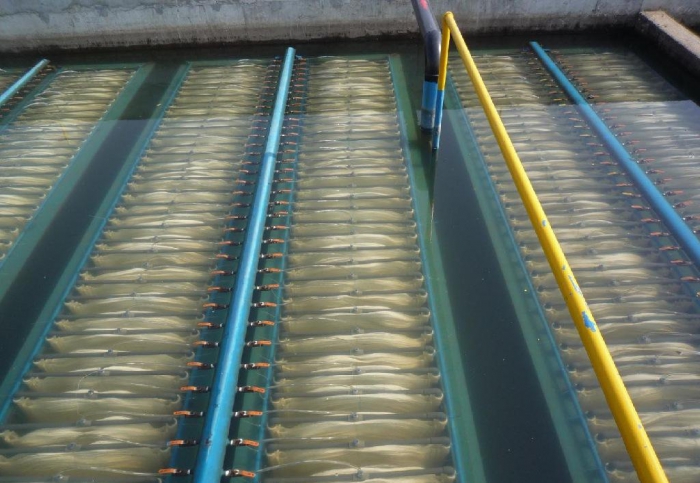

實驗工藝及設備:模擬現場硬件設施,根據前期研究成果,構建現場側線實驗工藝,如圖1所示。2段進水A/O反應器總有效容積為2 160 L,各段容積比為VA

1:VO

1:VA

2:VO2=

1:2.

6:1.

4:2.2,其中好氧池均分成3個格室,沉淀池有效容積150 L,BAF池有效容積150 L。3臺隔膜計量泵分別控制進水及污泥回流,空壓機為好氧格室曝氣,機械攪拌器為缺氧區提供攪拌。A1in和A2in分別為反硝化單元的進水采樣點,A1、A2、O12、O13、O22、O23的采樣點均在相應單元出水側液面下10 cm處,O11和O21在出水側距池底20 cm處設置的取樣口采樣。

圖1 2段進水A/O生物脫氮工藝流程圖

實驗裝置啟動及運行:取某重油加工企業污水處理(chǔ lǐ)場CASS池活性污泥1.5 m3,接種到2段進水A/O工藝,控制實驗溫度為 ℃,進水流量720 L?d−1,2段進水A/O反應器水力停留時間72 h,污泥沉淀池停留時間為5 h。中空纖維膜紡絲機外形像纖維狀,具有自支撐作用的膜。它是非對稱膜的一種,其致密層可位于纖維的外表面/如反滲透膜,也可位于纖維的內表面(如微濾膜和超濾膜)。對氣體分離膜來說,致密層位于內表面或外表面均可。按照前期研究成果,2段進水A/O反應器工藝參數:流量分配比系數a1為0.7,a2為0.3,缺氧段采用20 r?min−1低速攪拌控制溶解氧在0.2~0.4 mg?L−1,好氧段控制溶解氧在3.5~4.5 mg?L−1,污泥回流比r值1.0,定期排泥控制泥齡25~30 d,兩級A/O無硝化液回流。裝置運行至第7天,出水水質穩定在總氮質量濃度20~24 mg?L−1,COD質量濃度50 mg?L−1,NH4+−N質量濃度低于1 mg?L−1,完成啟動穩定3 d開始實驗。改變污泥回流比r值,考察不同r值下對系統運行條件及處理效果的影響,每隔7 d改變一次污泥回流比,共計35 d,污泥回流比r值在不考察時以1.0運行。

2 結果與討論

2.1 污泥回流比對運行條件的影響

2.1.1 對各段水力停留時間的影響

不同污泥回流比下各段的HRT變化如表1所示。膜生物反應器在污水處理,水資源再利用領域,MBR又稱膜生物反應器(Membrane Bio-Reactor ),是一種由膜分離單元與生物處理單元相結合的新型水處理技術。當回流比加大,各段的污水水力停留時間在減少,同時污水的感染物濃度也在稀釋。回流比較低的時候,增加回流比,污水的停留時間可以滿足活性污泥對污染物的去除速率,那么回流比越大,去除效果越好。但是當回流比較高的時候,污水的停留時間過短,污染物還沒有完全降解就會被排出裝置外,所以污泥的回流比存在一個最佳的操作區間。

表1 不同污泥回流比下各單元的水力停留時間的變化

2.1.2 對各段MLSS的影響

污泥回流比對各段MLSS的影響如圖2所示。回流比過低,污泥濃度會偏高,HRT延長,污泥處理負荷會降低,最終導致活性污泥性狀變差;回流比過高,污泥濃度會偏低,HRT縮短,污染物的降解效果會變差。對比第1段和第2段發現,回流比對第1段的活性污泥濃度影響更大。活性污泥回流過高,大量的非反硝化型異養菌(fungus)可能會和反硝化菌在A1段競爭碳源底物,降低反硝化效率;同樣在O1段,大量的異養菌的存在,可能會抑制硝化過程,不利于氨氮的氧化(oxidation)。

圖2 污泥回流比對各段MLSS的影響

2.1.3 對沉淀池活性污泥沉降指數的影響

污泥回流比r值的改變會影響沉淀池水力負荷和污泥負荷。實驗期間活性污泥的SVI在110~125 mL•g−1,考察r值對沉淀池活性污泥沉降指數的影響,結果如圖3所示。r值從0.60增大到1.50,沉淀池活性污泥沉降指數略有小幅升高,但是污泥沉降性能依然良好。這一現象與王偉等在研究(research)污泥回流比對分段進水A/O工藝處理生活污水的影響的過程中得出的結論基本一致,即在系統(system)污泥沉降性能較好時,r值對二沉池泥水分離效果影響不大。

圖3 污泥回流比對活性污泥沉降指數的影響

2.1.4 對反硝化區溶解氧和回流能耗的影響

污泥回流比r值的增加會引起反硝化區A1和A2的溶解氧(Oxygen)濃度的小幅增加。A1區的溶解氧由均值0.22 g?L−1增加到0.31 mg?L−1左右,A2區的溶解氧由均值0.27 g?L−1增加到0.34 mg?L−1左右。分段進水工藝從源頭上避免了硝化液的回流,利于反硝化區域的溶解氧控制。且由于硝化液回流量的減少,相應的電耗也可以得到消減,根據通用的潛水排污泵能耗核算,每減少100 m3的硝化液回流,可以減少約7~11 kWh的電耗。以1個年加工量1 000萬t的煉廠為例,按每加工1 t原油產生污水量0.50 m3計算,如果不回流硝化液1年可以節約電耗35萬~55萬 kWh。

2.2 污泥回流比對處理效果的影響

2.2.1 對COD去除效果的影響

r值的改變對COD去除效果的影響結果見圖4。2段進水A/O工藝對重油加工污水中的有機污染物取得了良好的去除效果,r值的變化對有機污染物的去除最終效果影響較小。第1段A/O單元完成了對70%有機污染物負荷的快速降解,第2段A/O單元完成了剩余30%有機污染物負荷以及降解周期較長的有機污染物的深度降解,裝置出水COD在48~51 mg?L−1。

圖4 污泥回流比對COD去除效果的影響

對比r值變化對第1段和第2段A/O工藝中有機污染物降解的影響,發現r值變化對第1段A/O影響較大。r值越大,A1進水的有機污染物濃度因水量稀釋越低,但是隨著反應的進行,影響越來越小,說明2段進水A/O系統對水量負荷有較好的適應能力。相比于傳統的A/O工藝,無硝化液回流的分段進水工藝,有機污染物的停留時間延長了近50%,利于對重油加工污水中降解周期較長的有機污染物的深度降解。

2.2.2 對TN去除效果的影響

回流比對2段進水A/O工藝的TN去除效果影響見圖5。r值0.60~1.50對應的O13出水TN分別為23.8、20.1、17.7、16.5、18.8 mg?L−1,去除率分別為61.61%、67.58%、71.45%、73.38%、69.67%。r=1.0和r=1.25時,2段進水A/O工藝取得了70%以上的總氮去除率,在未投加碳源和未進行硝化液回流的條件下,脫氮率已經略高于常規的A/O生化脫氮工藝,說明該工藝適用于低碳氮比重油加工污水脫氮。理論核算脫氮率,如果A1和A2單元都實現完全反硝化,r值0.60~1.50對應的脫氮率在80%~88%,與實際脫氮率對比發現,TN去除率還有近20%的提升空間。

圖5 污泥回流比對總氮篩除效果的影響

2.2.3 對氨氮去除效果的影響

污泥回流比對氨氮的處理效果的影響見圖6。在r值由0.60增大到1.50的過程中,2段進水A/O工藝側線中試裝置在短期內基本保障了氨氮的高效(指效能高的)去除,出水氨氮均小于1 mg?L−1,去除率均達到了98%以上。但是,對于各段氨氮出水水質分析發現,回流比過低和回流比過高都不利于對氨氮的去除,r=1.0和r=1.25時,各段的硝化效果較好,且r=1.0的硝化效果略好。

圖6 污泥回流比對氨氮去除效果的影響

分析第1段A/O的脫氨效果,隨著回流比的增加,A1的氨氮濃度因為稀釋原因明顯降低。當r=1.50時,A1的進水氨氮濃度最低,但是隨著O1好氧降解時間的延長,氨氮濃度開始高于回流比為0.75、1.0、1.25條件下的出水氨氮濃度,說明在此條件下,O1的氨氮氧化能力在下降,其原因主要是回流引起的污泥濃度降低和污水停留時間減少所致。當r=0.60時,相同的進水氨氮處理負荷,O1污泥濃度最高,氨氮污染物停留時間最長,但是O1出水氨氮濃度也高于r值為0.75、1.0、1.25條件,表明硝化過程受到了抑制,分析原因可能(maybe)是自養硝化特殊結構:莢膜、鞭毛、菌毛與異養菌存在競爭關系,并處于劣勢。分析第2段A/O的脫氨效果,回流比的增加對第2段氨氮的去除效果影響并不明顯,A2進水的氨氮濃度升高主要是第1段A/O未完全硝化的氨氮所致。

2.2.4 對硝態氮去除效果的影響

如圖7所示,在r值從0.60增大到1.25的過程中,增大回流比有助于提高系統的硝態氮的去除效果。O23在r=1.50時,O23出水硝態氮突然升高,主要原因是回流比過大,導致O13出水存在未完全降解的氨氮,在O23氧化成硝態氮。分析各段出水硝態氮質量濃度發現,回流比過低和回流比過高都不利于對硝態氮的去除,r=1.0和r=1.25時,系統的反硝化效果較好,且r=1.25的反硝化效果最好。

圖7 污泥回流比對硝態氮去除效果的影響

分析第1段A/O的脫硝效果,A1單元在r由0.60增加到1.50的過程中,A1硝態氮去除量在逐漸增加,在r=1.50時達到最大值,為0.75 g?h−1,說明A1的反硝化效能沒有得到充分利用,可以適度增加A1硝酸鹽處理負荷,以充分利用第1段缺氧區反硝化能力。研究(research)還發現,較低的回流比會導致污泥濃度過高,會對反硝化段的碳源產生惡性的競爭(competition),r=0.60時,A1的CCOD降/CN降為3.69,硝態氮去除量為0.51 g?h−1,而r=1.0時,A1的CCOD降/CN降為3.43,硝態氮去除量為0.62 g?h−1,就證明了這一點。

分析(Analyse)第2段A/O的脫硝效果,A2單元在r值從0.60增大到1.5的過程(guò chéng)中,硝態氮去除量基本沒有變化,出存在殘留硝態氮7.78~11.0 mg?L−1,主要原因是A2反硝化碳源不足。核算A2的CCOD降/CN降,r=0.60時,A2的CCOD降/CN降=3.39;r=1.0時,A2的CCOD降/CN降=3.27。A2單元的CCOD降/CN降的變化趨勢與A1基本一致,表明在A2單元同樣存在碳源競爭。但是相比A1單元,A2的CCOD降/CN降值略低,說明A2單元碳源利用率更高。

3 結論

1)2段進水A/O工藝中,污泥回流比從小增大時,會增加系統的水量負荷,導致污水、污泥、污染物的停留時間縮短,減少系統對進水中污染物的降解時間。

2)在一定范圍內提高污泥回流比,可以提升系統硝化和反硝化效果,尤其是第1段缺氧區氨氮水(Nitric acid)鹽氮去除的量會明顯增加,但當污泥回流比過高時,系統硝化、反硝化效果會明顯降低,最大污泥回流比不宜超過1.25。

3)相對于傳統的A/O工藝,分段進水A/O工藝污染物的停留時間更長,更有利于污水中降解周期較長的有機污染物的去除。

4)為進一步提高2段進水A/O工藝脫總氮效果,可以考慮增加第1段A/O內循環硝化液回流比,補充A2單元所缺碳源。