1 企業廢水的水質特點及危害

1.1 廢水的水質情況

某企業主要從事焦炭生產、苯加氫及粗焦油加工,建有完整的污水處理系統和生化處理裝置,綜合生化處理前的水質要求為:COD≤3 500 mg/

L、氨氮≤100 mg/L;廢水主要源自煤高溫干餾煤氣冷卻、粗苯分離、粗焦油加工和苯加氫等生產過程(guò chéng),10 t/h的廢水中有2 t/h是高濃度有機廢水,由于有機物包含比重嚴重超標,可生化性較差,需要經過單獨的處理,以降低COD和氨氮的含量,確保滿足綜合生化處理的水質要求。高濃度有機廢水的水質分析結果:COD 104 100 mg/L,NH3-N 19 000 mg/L,揮發酚2 600 mg/L,CN- 110 mg/L,硫化物110 mg/L,石油類 400 mg/L。

1.2 廢水的主要成分及危害

高濃度廢水的組成很復雜,其中所含氨氮污染物主要以無機銨鹽的形式存在,有機污染物中除了占80%多的酚類化合物以外,還含有脂肪族、雜環類和多環芳烴等化合物;此類廢水COD和氨氮的含量太高,其中難降解的物質較多,會對生化處理系統造成危害。

2 實驗方法及技術原理

2.1 實驗(experiment)用主要試劑和儀器

硫酸(化學式:H2SO4)汞、重鉻酸鉀、六水合硫酸亞鐵銨〔2Fe2˙6H2O〕等均為分析純;濃硫酸、鹽酸、2%穩定性(The stability of)二氧化氯溶液,自制催化劑。

UV-1750紫外分光光度計,日本島津;精密pH計,北京分析儀器廠;微波閉式COD TN TP消解儀,WXJ-Ⅲ/WMX-Ⅲ-B型,分析儀器廠;消解罐、蒸餾瓶、氨吸收瓶,天津玻璃儀器廠;UV光源,天津工業光源有限公司。

2.2 技術原理

工藝采用ClO2氧化與光催化相結合方式,即在氧化消解塔中增加波長為0.01——0.38 mm的紫外燈作為催化光源,加入微量催化劑,通過ClO2進行氧化消解,實現了對氨氮和有機物的高效(指效能高的)去除。由于ClO2的氧化能力遠遠高于次氯酸鈉(Sodium)和氯氣,特別是對苯環、酚類等具有不飽和鍵結構有機物的氧化消解效果最好,所以該公司高濃度廢水處理選用ClO2/UV工藝方法,具有一舉兩得的效果:一是由于廢水中含有高濃度的無機氨氮采用氯折點法去除,這是脫氨氮工藝中常用的方法,尤其是排量較少的廢水脫氨氮有非常多工藝無法實施,而ClO2脫氨氮則沒有限制性條件,只要達到合適的pH即可;二是ClO2氧化消解有機污染物比較徹底,對廢水的pH適應范圍比較廣泛,并且ClO2還能與絕大多數著色官能團反應,具有良好的脫色作用;另外增設催化光源和微量催化劑,處理效率較單獨使用ClO2有很大提高。

2.3 工藝流程

工藝流程如圖 1所示。

2.4 工藝流程(liú chéng)簡介

2.4.1 焦油處理

由于廢水焦油含量過高,必須進行除油預處理,以免造成蒸氨裝置堵塞。工藝選用隔油池、氣浮裝置將廢水中的輕重油以及浮渣,經油水分離器去除,處理后的污水流入廢水儲存池。

2.4.2 廢水儲池

由于高濃度有機廢水量較少,從實際情況考慮,采用間歇處理(chǔ lǐ)方式,以24 h為一個處理單元,每天處理約5 h,廢水以10 t/h的量進入處理裝置。

2.4.3 蒸氨裝置

蒸氨(化學式:NH3) 工藝要求溫度在60——70 ℃左右,在廢水儲池內部安裝蒸汽盤管,由泵提升至蒸氨塔,進行蒸氨處理。中空纖維膜紡絲機外形像纖維狀,具有自支撐作用的膜。它是非對稱膜的一種,其致密層可位于纖維的外表面/如反滲透膜,也可位于纖維的內表面(如微濾膜和超濾膜)。對氣體分離膜來說,致密層位于內表面或外表面均可。蒸氨裝置采用焦油廢水處理廣泛采用的空氣吹脫法去除氨氮,該工藝具有處理裝置簡單,處理效果穩定(解釋:穩固安定;沒有變動),投資少和運行費較低等優點。

2.4.4 ClO2/UV多級氧化消解

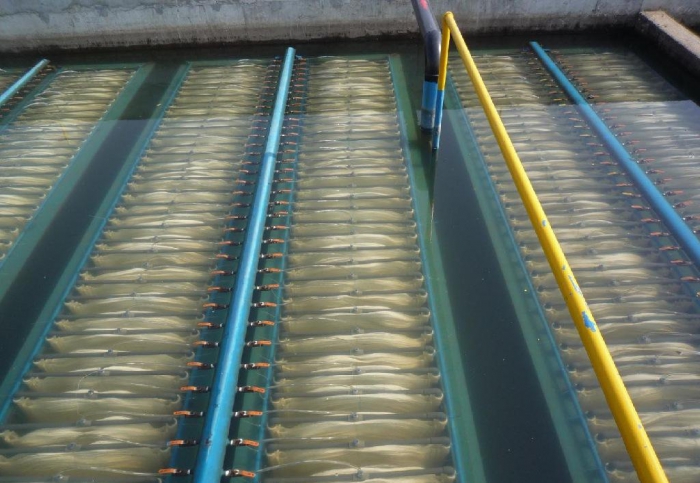

經過蒸氨之后,廢水溫度在60——70 ℃左右,正好滿足氧化塔進水溫度50——60 ℃的要求,不需要添加蒸汽加熱裝置,當廢水流滿氧化反應塔后,啟動循環泵和ClO2發生器,水泵從塔內抽取廢水與ClO2混合后再送到塔內,塔內裝有陶瓷接觸介質(起決定作用的物質),為有機物和ClO2提供反應接觸界面;此外,塔內增設的紫外催化光源,能提高COD和氨氮的去除率;并可根據不同的水質情況設置多級氧化反應塔,使COD和氨氮的含量達到預期指標。

3 實驗結果與討論

3.1 實驗結果

用自制催化劑和穩定性ClO2溶液為氧化劑,對廢水進行氧化消解,同時引入紫外催化光源。實驗條件:取廢水250 mL,調節pH為2,在紫外燈照射下,投加35 mL 2%的ClO2溶液和3 g催化劑,隨著反應時間的延長,廢水中有機物和COD去除情況如圖 2所示。

用上述工藝方法對公司現場提取的高濃度廢水進行處理后,檢測結果如表 1所示。

表 1 處理后廢水水質沿程變化

由表 1可見,經過除油、蒸氨、氧化處理后,高濃度廢水中COD和氨氮含量大大降低,完全符合進入生化處理系統的水質要求。

3.2 分析討論

在ClO2 /UV工藝中,氧化消解反應前50 min內,隨著反應時間的增加,廢水消解程度明顯增加;當反應時間大于50 min時,廢水降解程度隨反應時間的增加緩慢增長,有機物和COD篩除率均趨于穩定。

引入紫外催化光源,對氧化消解反應效果明顯,有機物和COD去除率都較ClO2單獨氧化廢水時有所提高,尤其是COD去除率,增加得更加明顯,這是因為紫外光的存在,反應相產生了較多的˙OH,而˙OH具有非常強的氧化性,使廢水中的有機物和COD更徹底的氧化消解,所以處理(chǔ lǐ)效果也更佳。具體參見污水寶商城資料或

4 結論

采用預處理和ClO2 /UV多級氧化消解相結合的工藝方法,可有效降低(reduce)焦油化工企業產生的高濃度廢水中COD和氨氮含量,使其達到進入生化處理系統的水質要求。膜生物反應器膜分離技術與生物處理技術有機結合之新型態廢水處理系統。以膜組件取代傳統生物處理技術末端二沉池,在生物反應器中保持高活性污泥濃度,提高生物處理有機負荷,從而減少污水處理設施占地面積,并通過保持低污泥負荷減少剩余污泥量。主要利用沉浸于好氧生物池內之膜分離設備截留槽內的活性污泥與大分子有機物。膜生物反應器系統內活性污泥(MLSS)濃度可提升至8000~10,000mg/L,甚至更高;污泥齡(SRT)可延長至30天以上。

該工藝選擇的廢水預處理方法使氧化消解反應中的ClO2實際用量大幅減少,運行費用較常規ClO2氧化工藝明顯降低。中空纖維膜紡絲機通過膜技術進行水處理,應用于制藥、釀造、餐飲、化工、市政污水回傭、醫院、小區污水會用、造紙等生產生活污水處理。膜分離技術是一種廣泛應用于溶液或氣體物質分離、濃縮和提純的分離技術。膜壁微孔密布,原液在一定壓力下通過膜的一側,溶劑及小分子溶質透過膜壁為濾出液,而大分子溶質被膜截留,達到物質分離及濃縮的目的。膜分離過程為動態過濾過程,大分子溶質被膜壁阻隔,隨濃縮液流出,膜不易被堵塞,可連續長期使用。

針對企業個體的廢水水質特性,選擇多種廢水處理方法的組合工藝技術,可以有效地處理焦油加工過程中產生的高濃度廢水。